در این مقاله به درک جامعی از سیستم DCS دست خواهید یافت. تا پایانِ آن همراه ایران اتوماسیون باشید.

پیادهسازی فرآیندهای کنترلی برای مقاصد صنعتیِ عظیم در ابتدای راه بسیار دشوار بود؛ اما پس از پشت سر گذاشتن چندین مرحله، این فناوری پیشرفت نموده و به جایگاه مناسبی رسید.

اجرای عملیات کنترلی برای پردازشهای کارخانهها به پنلهای کنترلی نیاز داشت؛ در نتیجه نیروی کار زیادی میطلبید و نتیجه واضحی را نیز ارائه نمیداد.

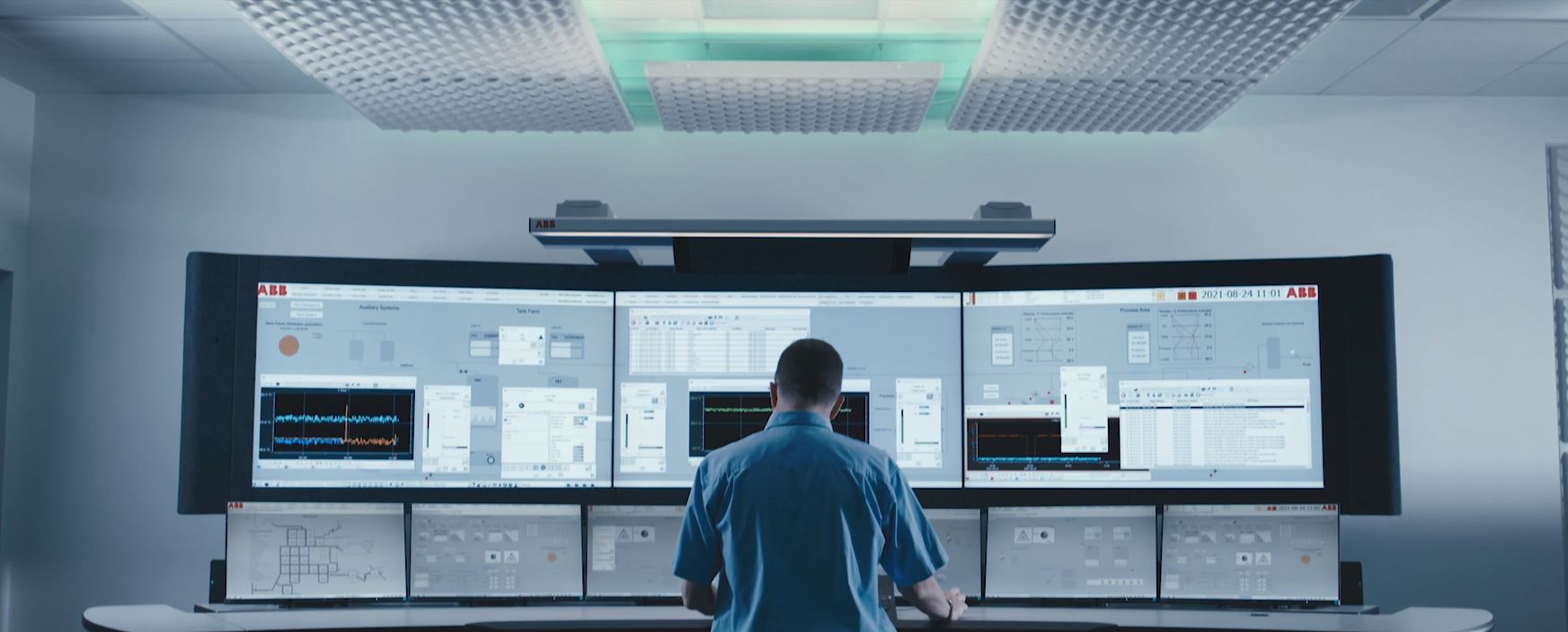

گام بعدی پیشرفت، انتقال تمام اندازهگیریهای کارخانه به یک اتاق مرکزی کنترل و مانیتورینگ صنعتی دائمی بود که به عنوان مرکز تمام پنلهای محلی عمل کرده و باعث کاهش نیاز به نیروی کار میشد؛ اما این کار چندان راحت به نظر نمیرسید چون عملاً هر حلقه کنترلی، سختافزار مدیریت کنترل خاص خود را دارد.

با تکامل نمایشگرهای گرافیکی و پردازندههای الکتریکی، کنترل کنندههای دیجیتال بر روی آرایهای از رکهای ورودی/خروجی قرار گرفتند. این مفهوم، ایده توسعه سیستم کنترل توزیع شده (DCS) را به وجود آورد.

در این مقاله، کاربرد، معماری، ویژگیها، مزایا و کارکرد سیستم DCS تشریح میشود.

سیستم (DCS) چیست؟

نام این سیستم از ابتدای کلمات Distributed Control System به معنای “سیستم کنترل توزیع شده” است. این نام بیان میکند که DCS، یک سیستم شامل کامپیوترها، کنترل کنندهها و سنسورهای مرتبطی است که در سراسر کارخانه توزیع شدهاند.

در طول سالیان، واژه DCS از عبارت «سیستم کنترل توزیع شده»، به اصطلاح «سیستم کنترل غیرمتمرکز» تبدیل شده است. سیستم اتوماسیون دی سی اس (DCS) یا (Distributed Control System) یکی از هوشمندترین سیستمهایی است که در کارخانهها و مراکز کنترل استفاده میشود.

در طول سالیان، واژه DCS از عبارت «سیستم کنترل توزیع شده»، به اصطلاح «سیستم کنترل غیرمتمرکز» تبدیل شده است. سیستم اتوماسیون دی سی اس (DCS) یا (Distributed Control System) یکی از هوشمندترین سیستمهایی است که در کارخانهها و مراکز کنترل استفاده میشود.

هر جزء سیستم مانند بخش مدیریت و دسترسی به دادهها، مدیریت پردازش و واحد نمایش گرافیکی و جمعآوری دادهها، عملکرد خاص خود را دارند. ارتباط بین هر عنصر در کارخانه از طریق یک کامپیوتر توزیع شده که «شبکه کنترلی» نیز نامیده میشود، انجام میشود.

مؤلفه اصلی کارخانه، «سیستم کنترل توزیع شده» است که برای اتخاذ خودکار تصمیمها با توجه به آپدیت لحظهای اطلاعات محصولات در سراسر کارخانه مورد استفاده قرار میگیرد.

برای مثال، دستگاه DCS که در نیروگاه برق به کار گرفته میشود، به طور خودکار توانایی تولید بخار توربینهای مختلف را افزایش میدهد، تا به این طریق با افزایش درخواست برق در زمان افزایش دما و کاهش مجدد تقاضا هنگام کاهش دما هماهنگ شود.

نحوه عملکرد سیستم کنترل توزیع شده (DCS)

در یک سیستم DCS، سنسورها برای دریافت دادهها، پردازش اطلاعات و انتقال دادهها به ماژولهای ورودی/خروجی محلی استفاده میشوند؛ البته در آنجا نیز دستگاههای راهانداز به این محرکهای ورودی/خروجی متصل میشوند.

با وجود این اتصال، پارامترهای پردازشی کاملاً تحت مدیریت قرار میگیرند. در اینجا، دادههای دریافت شده جمعآوری میگردند و از طریق پروتکل صنعتی فیلدباس به بخش کنترل پردازش فرستاده میشوند. در دستگاههای میدانی هوشمند، دادههای حسی مستقیماً به بخش کنترل پردازش ارسال شده؛ سپس، دادههای جمعآوری شده مجدداً پردازش و ارزیابی میگردند و با توجه به منطق کنترلی که در کنترل کنندهها اجرا میشوند، نتایج را ایجاد میکنند.

در ادامه، نتایج از طریق پروتکل فیلدباس به دستگاههای راهانداز فرستاده میشوند.

ساختار و معماری سیستم کنترل توزیع شده (DCS)

در ساختار DCS، عملاً واحد پردازش کنترلی در تمام گرههای حاضر در سیستم توزیع میشود؛ از این طریق، قابلیت اطمینان کل سیستم افزایش پیدا کرده و احتمال خرابی یک پردازنده کاهش مییابد. تنها در صورتی کل سیستم پردازشی از خرابی یک پردازنده تأثیر میپذیرد که آن پردازنده متعلق به واحد کامپیوتر توزیع شده باشد.

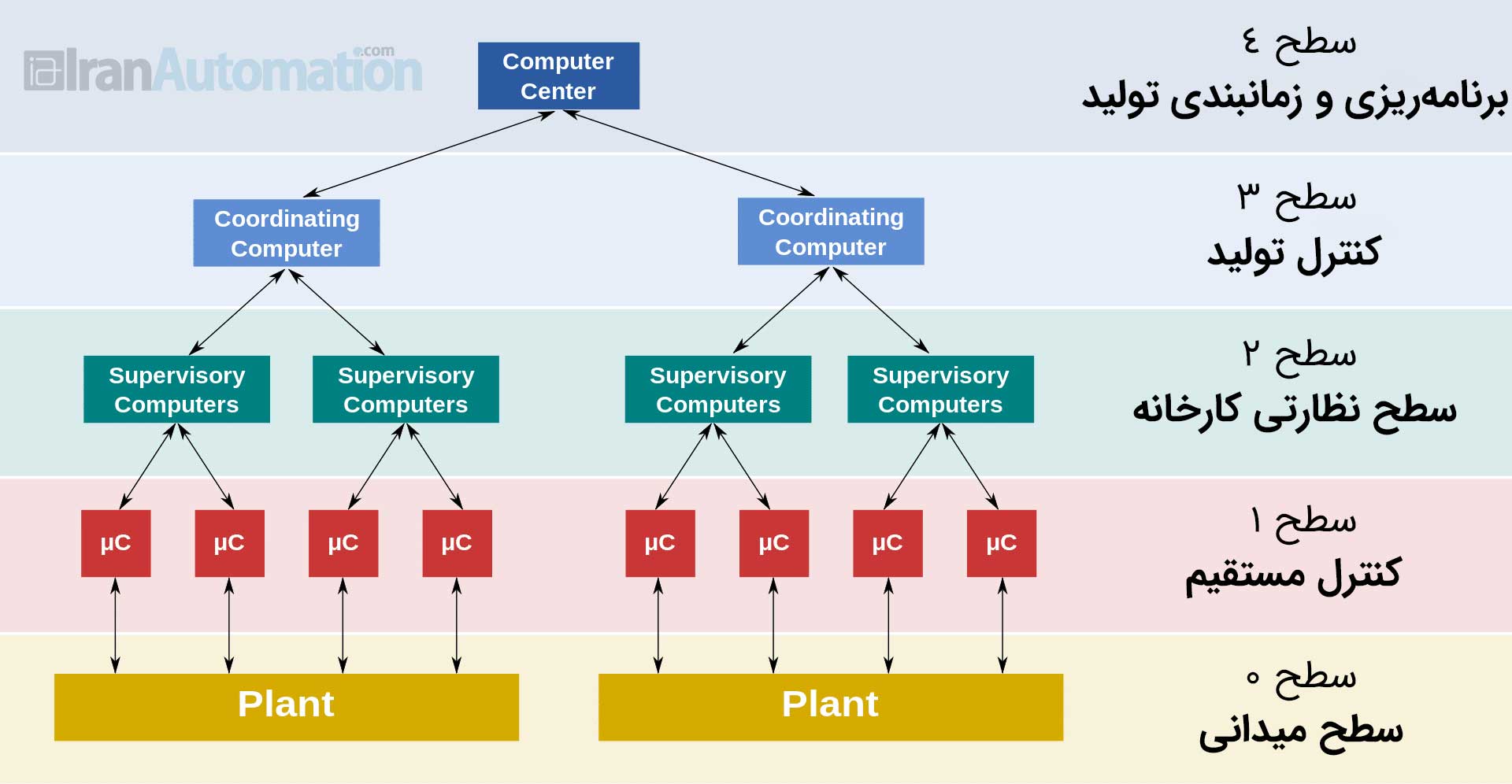

ساختار DCS دارای 1+4 سطح بوده که در شکل زیر به تصویر کشیده شده است:

اکنون معماری سیستم DCS را در هر سطح شرح میدهیم:

سطح 0: Plant (سطح میدانی) – تجهیزات میدانی مانند اجزای کنترلی نهایی مثل دریچهها، سنسورها، گیجها، موتورها، فرستندهها، سوئیچ، شیر (والو) و… در این سطح گنجانده شدهاند. ارتباطات بین این سطح و سطح 1 میتواند تقریباً از هر نوعی باشد. این موارد شامل اترنت صنعتی، Profibus DP ،EtherCAT، فیبر نوری یا سایر پروتکلهای ارتباطی اختصاصی میباشد.

سطح 1: Direct Control (کنترل مستقیم) – در این سطح، ماژولهای ورودی/خروجی پیشرفته و پردازندههای الکترونیکی توزیع شده مرتبط با آنها قرار دارند که معمولا میکروکنترلر نیز به آنها گفته میشود. از این رو به این سطح، سطح پردازنده نیز گفته میشود.

سطح 2: Plant Supervisory (سطح نظارتی کارخانه) – در اینجا، کامپیوترهای نظارتی به عملیات جمعآوری داده از گرههای پردازشی حاضر در سیستم کمک نموده و سپس، این دادهها را در قالب صفحات پردازش شده به اپراتور تحویل میدهند.

در این سطح عملاً کنترلرهای اصلی (Master) را دارید که بر پردازندههای جداگانه (Slave) و همچنین ماژولهای ورودی/خروجی نظارت میکنند. این کنترلرها همچنین مسئول فراهم آوردن دادهها برای سرورها هستند.

اترنت صنعتی معمولاً برای ارتباط با سطح قبلی استفاده میشود. وقتی کابلکشی اترنت بیش از حد طولانی باشد، ممکن است از فیبر نوری استفاده شود. در این سطح، پردازنده برنامه منطقی را اجرا میکند و آنچه را که برای کنترل فرآیند مورد نیاز است، انجام میدهد.

سطح 3: Production Control (کنترل تولید) – این سطح که با نام مدیریت تولید شناخته میشود، به طور مستقیم به کنترل پردازش مرتبط نیست اما در کار بررسی تولیدات و نظارت بر اهداف دخیل است.

این سطح ممکن است شامل سرورها، کامپیوترهای بایگانی و ایستگاههای مهندسی باشد.

ارتباطات با سطح بالاتر (4)، معمولاً اترنت صنعتی است. سرورها، برای جمعآوری داده در سطح پردازنده استفاده میشوند. همچنین مسئول دادههایی هستند که بین سطح 2 و 4 در کارخانه جریان دارند.

از کامپیوترهای بایگانی برای ذخیره دادههای قدیمی استفاده میشود که ممکن است برای پروژههای جدید هم استفاده شوند.

ایستگاههای مهندسی برای ایجاد پروژههایی که فرآیندی روی آنها انجام میگیرد، استفاده میشوند. این امر شامل موارد زیر میشود؛

- تنظیمات سختافزاری

- نمایشهای گرافیکی برای تعامل با اپراتور

- مدیریت تمامی وظایف از طریق بستههای نرمافزای نصب شده

سطح 4: Production Scheduling (برنامهریزی و زمانبندی تولید) – این سطح، مرحله برنامهریزی تولید نامیده میشود. کلیه برنامه ریزیهای اصلی و تعیین زمانبندی ها در فاز کلان در این سطح انجام میشود.

سطوح 1 و 2 به عنوان مراحل عملیاتی سیستمهای DCS عمومی شناخته میشوند، که در این سیستمها، تمام مؤلفهها به صورت سیستمهای یکپارچهی یک سازنده هستند. در حالی که، سطح 3 و 4 کنترل و برنامهریزی فعالیتها را مدیریت میکنند.

معماری سیستم کنترل توزیع شده عمدتاً دارای سه ویژگی اساسی است که عبارتند از:

- خودکارسازی روندهای صنعتی با ادغام روشهای کنترلی پیشرفته

- قرار دادن تمام اجزاء در کنار هم به عنوان یک سیستم واحد

- چندین عملیات کنترلی به عنوان زیرسیستمهای کوچکِ ذاتاً نیمهخودکار توزیع میشوند.

این زیرسیستمها با استفاده از باس ارتباطی پرسرعت به هم مرتبط میشوند و عملیاتی مانند مدیریت داده، کنترل پردازش، آدرسدهی داده، بررسی پردازش، گزارش دادهها، جمعآوری و بازیابی دادهها را انجام میدهند.

سه ویژگی فوق به وضوح در معماری DCS نشان داده شده است.

در ادامه، 4 عنصر اساسی سیستم DCS را معرفی میکنیم.

عناصر اصلی سیستم DCS

فضای کاری مهندسی

این عنصر در DCS به عنوان کنترل کننده نظارتی عمل میکنند. این مولفه میتواند یک دستگاه کامپیوتری یا هر رایانه شخصی باشد که از نرمافزارهای سیستمهای خاصی مثل برای کنترل فضای کاری استفاده میکند.

این عنصر ابزارهای پیکربندی کنترلی فراهم میآورد که امکان اجرای فعالیتهای برنامهریزی و اجرا مانند توسعه حلقههای جدید، ایجاد چندین گره ورودی/خروجی (IO)، تغییر منطق ترتیبی و کنترلی، پیکربندی چندین دستگاه، تنظیم مستندات هر مؤلفه ورودی/خروجی و موارد بسیار دیگری را برای کاربر فراهم میآورد.

رابط HMI یا فضای کاری عملیاتی

این عنصر برای اجرای عملیات، نظارت و مدیریت پارامترهای کارخانهای پیادهسازی میشود. همچنین شامل هرگونه تجهیزات نظارتی یا کامپیوتر شخصی است که دارای ابزار نرمافزاری جداگانهای بوده، و کاربر با استفاده از این ابزار میتواند مقادیر دادههای پردازشی را رصد نموده و عملیات مد نظر خود را اجرا نماید. عمدتاً آنها را تحت عنوان HMI یا واسط کاربری انسان و ماشین میشناسیم.

حتما بخوانید: HMI چیست ؟ (راهنمای جامع)

HMIها میتوانند به صورت واحدهای تکی یا چندگانه باشند؛ واحدهای تکی مسئول اجرای فعالیتهایی مانند هشدار مقدار مثلا سطوح خاص یا نمایش روندها هستند. در حالی که، واحدهای چندگانه مسئولیت اجرای برخی از فاکتورها و نمایش در کامپیوتر شخصی، جمعآوری و ثبت دادهها و ثبت روند را بر عهده دارند.

واحد کنترل پردازش

این عنصر در DCS، واحد کنترل محلی یا واحد پردازش و یا کنترل کننده توزیع نامیده میشود. یک DCS ممکن است یک یا بیش از یک واحد رایانهای داشته باشد که این رایانهها را میتوان با استفاده از چندین واحد ورودی/خروجی توسعه داد.

واحد کنترل پردازش شامل یک واحد پردازشگر مرکزی (CPU) قدرتمند، یک واحد ارتباطی با قابلیت پشتیبانی از پروتکل فیلدباس توسعه یافته و واحدهای ورودی/خروجی متصل از راه دور است.

برخی از تجهیزات میدانی میتوانند بدون اتصال به ماژول ورودی/خروجی، مستقیماً به فیلدباس متصل شوند. دستگاهی که چنین اتصالی داشته باشد، دستگاه میدانی هوشمند نامیده میشود. ورودی واحد رایانه از چندین سنسور بخش ورودی دریافت میشود؛ ورودی دریافتی با توجه به منطق کنترلی اجرایی بررسی و مدیریت میگردد؛ و خروجی به منظور هماهنگی با رلهها و واحدهای راهانداز از طریق واحد خروجی منتقل میشوند.

رسانه و کانال ارتباطی

شبکه ارتباطی نقش عمده و حیاتی در سیستم DCS دارد. فضای کاری مهندسی، واحد پردازش، واحد عملیات و دستگاههای هوشمند از طریق رسانه ارتباطی به هم متصل میشوند؛ همچنین، دادهها به وسیله این رسانه در سراسر ایستگاهها منتقل میشوند. رایجترین پروتکلهای ارتباطی مورد استفاده در سیستم DCS به شرح زیر هستند:

- پروفی باس (Profibus)

- اترنت صنعتی (Ethernet)

- دیوایس نت (DeviceNet)

- مودباس (Modbus)

- فاندیشن فیلدباس (Foundation Field Bus)

- اترکت (EtherCat)

- فیبر نوری

- و …

حتما بخوانید: Modbus چیست ؟ (راهنمای جامع)

اگر برای کل سیستم DCS تنها از یک پروتکل استفاده شود، چندان نیازی به پیادهسازی رسانه ارتباطی نیست؛ برخی سطوح تنها از یک شبکه استفاده میکنند اما برخی دیگر سطوح، چندین شبکه متفاوت را به کار میگیرند.

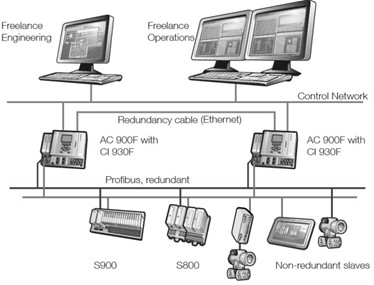

برای مثال، فرض کنید تجهیزات میدانی، ایستگاه پردازش و دستگاههای ورودی/خروجی توزیع شده با استفاده از پروفی باس به هم متصل شده باشند؛ و واحد HMI، ایستگاه پردازش و فضای کاری مهندسی از طریق اترنت به همدیگر متصل شوند.

یکی از مزیتهای DCS، افزونگی (Redundancy) برخی یا تمام سطوح کنترلی است. در اغلب شرایط، پردازشهای پیچیده با انواع کنترل کنندهها و شبکههای ارتباطی اضافی تعبیه میشوند.

ویژگی های سیستم DCS

شش ویژگی اصلی سیستم کنترل توزیع شده عبارتند از:

- مدیریت فرآیندهای پیچیده

- افزونگی سیستم

- بلوکهای عملیاتی از پیش تعریف شده متعدد: سیستم DCS الگوریتمهای مختلف و تعداد زیادی کتابخانه کاربردی استاندارد و فعالیتهای از پیش تعریف و تست شده برای اداره بخش عظیمی از سیستم را فراهم میآورد.

- طراحی پیشرفتهتر HMI امکان مدیریت و نظارت بر سیستمهای پیچیده را فراهم نموده و به عنوان یک سیستم متمرکز برای کل DCS عمل میکند.

- مقیاسپذیری توسعه یافته: ساختار DCS قابلیت انعطافپذیری بیشتر مورد استفاده برای طیف وسیعی از سیستمهای سرور را فراهم میکند.

- محافظت از سیستم خوب

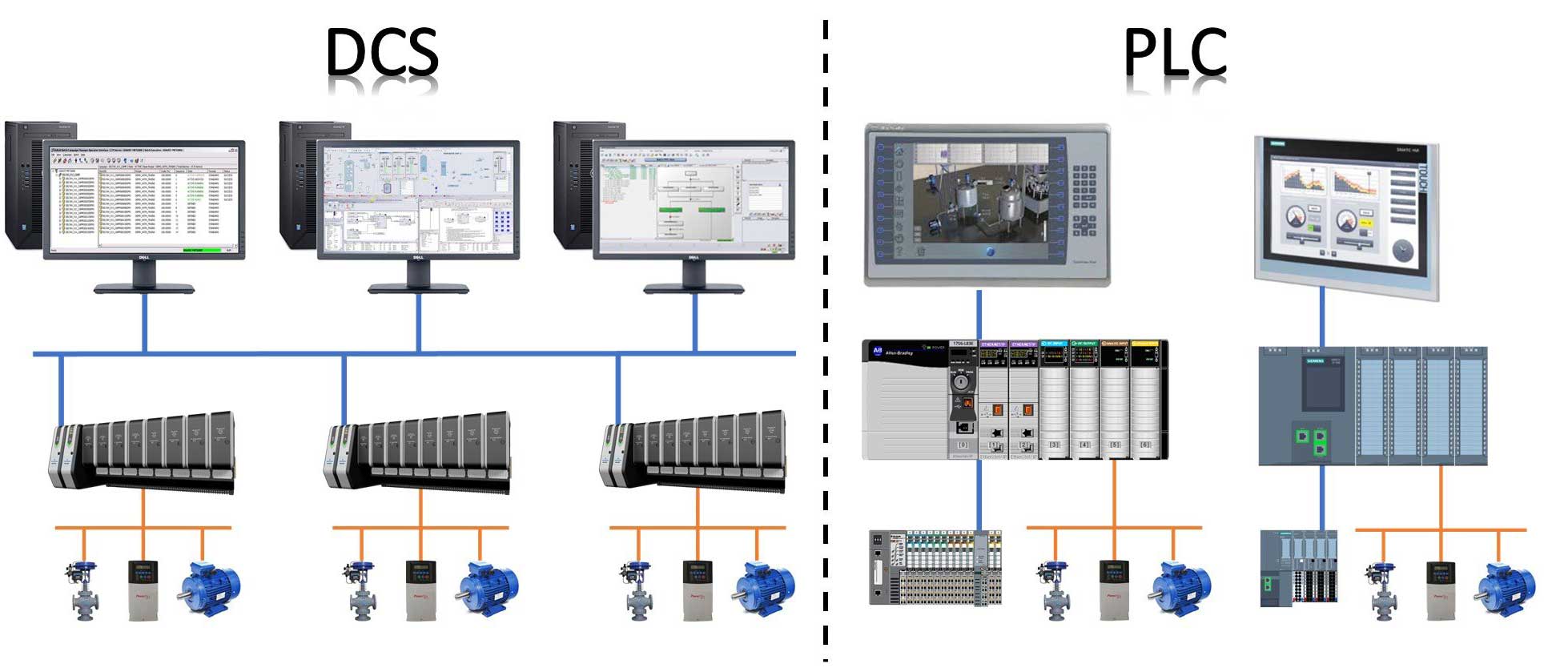

مقایسه DCS و PLC

PLCها، به طور سنتی، برای کنترل سیستمهایی با سرعت بالا استفاده میشوند. همچنین دارای طراحی نسبتاً ساده و کم هزینه هستند و هسته اصلی سیستم محسوب میشوند. طراحی آنها انعطافپذیر و کاربرپسند میباشند. همینطور کاملاً قابل تنظیم هستند.

معمولاً زمان پردازش وظایف بسیار سریع است. اپراتورها با استفاده از نوعی نمایش گرافیکی مانند SCADA، با سیستم تعامل داشته و آن را کنترل میکنند.

DCS برای کنترل به شکل پیوسته و پیچیده استفاده میشود. همچنین دارای مرکز کنترل یکپارچه بسیار شبیه به SCADA میباشد که هسته اصلی سیستم در برابر پردازندههای PLC است.

DCS دارای تعدادی توابع از پیش تعریف شده است که آماده سفارشیسازی و پیادهسازی در برنامههای مختلف میباشند.

حتما بخوانید: PLC در مقابل DCS ، انتخاب سیستم کنترلی مناسب

همچنین ادعا میشود که DCS هنگامی که ایمنی در اولویت اول است، قابل اطمینانترین سیستم میباشد.

در واقع سناریوهایی وجود دارد که در آنها سیستم PLC بهترین گزینه خواهد بود، همانند فرآیندهای کوچکتر که در آنها میتوانید احتمال خاموشی فرآیند را به مقدار زیادی کاهش دهید.

همانطور که شرایطی برای استفاده از یک سیستم PLC وجود دارد، شرایطی برای استفاده از DCS در فرآیندهای بزرگتر و پیچیده تر وجود دارد که نیاز به تعامل زیادی بین بسیاری از پردازندهها میباشد.

در جدول زیر برخی دیگر از تفاوتهای این دو آورده شده است.

| PLC | DCS |

| برای ایجاد منطق سفارشی، سطح بالایی از زبان برنامهنویسی مورد استفاده قرار میگیرد. | منطق سفارشی با بلوکهای تابعی رایج ایجاد میشود. |

| افزونگی چندان مورد نیاز نیست. | احتمال افزونگی سیستم بیشتر است. |

| برای یکپارچه کردن عملیات در قالب یک معماری واحد باید شرایطی فراهم شود. | کل سیستم به عنوان یک راهحل واحد عمل میکند. |

| نیاز به روالهای سفارشی است. | اغلب الگوریتمها پیچیده هستند و تفاوتی بین کاربردهای آنها نیست. |

| تنها PID ساده دارد. | به کنترل کننده PID پیشرفته و حتی کنترل فرآیند پیچیده نیاز دارد. |

مزایای سیستم DCS

مزایای سیستم کنترل توزیع شده عبارتند از:

- حداقل زمان برنامهریزی و اجرا

- امکان مدیریت دستهای

- نیاز کمتر سیستم به عیبیابی

- سیستم به سمت سازماندهی بهتر و قابلیت اطمینان بیشتر حرکت میکند.

- همراه با صفحات پیشرفته و گرافیک HMI

کاربردهای سیستم کنترل توزیع شده DCS

صنایعی که سیستمهای DCS در آنها کاربرد دارد، عبارتند از:

- نیروگاههای هستهای، شیمیایی، پتروشیمی و متالوژی

- صنعت خودروسازی

- صنایع مواد غذایی

- داروسازی

- تأسیسات آب و فاضلاب

- سیستمهای مدیریت محیط زیست

معرفی سیستم های DCS شناخته شده و محبوب در دنیا

تاکنون شرکتهای مختلفی در دنیا اقدام به طراحی و ساخت سیستم DCS با برند خودشان کردهاند، شرکتهایی نظیر زیمنس، Emerson (امرسون)، ABB و … را میتوان در این مورد ذکر کرد. در این بخش به معرفی تعدادی از این سیستمها میپردازیم.

سیستم DCS با اسم تجاری PCS7 توسعه یافته توسط زیمنس

زیمنس با این قدرت و شهرت برند، در حوزه DCS نیز یک محصول خاص و ارزشمند طراحی کرد.

به جرات میتوان گفت در مقایسه با سایر سیستمهای کنترلی، سیستم کنترل فرآیندی زیمنس با نام SIMATIC PCS 7 به لطف معماری بسیار مناسب و ابزارهای متنوع، برنده این بازار است. سیستمی که با ورودش به بازار توانست حتی یک جایگاه شغلی انحصاری با نام «مهندس PCS7» در دنیا ایجاد کند.

برای آشنایی بیشتر با این محصول، کلیک کنید: PCS7 چیست ؟

سیستم DCS با اسم تجاری دلتاوی (DeltaV) توسعه یافته توسط Emerson

دلتاوی (DeltaV) یک سیستم DCS محصول کمپانی Emerson است که اجرای آن در یک واحد صنعتی منجر به افزایش کارایی عملکرد و افزایش راندمان میشود.

صنایع از سیستم دلتاوی استفاده میکنند تا هزینههای مهندسی را کاهش داده و در کنار آن بتوانند زمان تعمیر و نگهداری (زمان از کار افتادن صنعت و خط تولید) را کاهش دهند. در نهایت این موضوع هر دو به بالارفتن کارایی و راندمان صنعت نیز کمک بسیاری میکند.

برای آشنایی بیشتر با این محصول، کلیک کنید: دلتاوی چیست ؟

![انبارداری هوشمند [راهنمای جامع 2024] + مزایا، چالشها و آینده انبارداری هوشمند](https://iranautomation.com/wp-content/uploads/2024/08/smart-warehouse-218x150.jpg)

![نگهداری و تعمیرات پیشگویانه PdM چیست؟ [راهنمای جامع 2024] سیستم PdM نگهداری و تعمیر پیشگویانه](https://iranautomation.com/wp-content/uploads/2024/07/predictive-maintenance-218x150.jpg)

![انبارداری هوشمند [راهنمای جامع 2024] + مزایا، چالشها و آینده انبارداری هوشمند](https://iranautomation.com/wp-content/uploads/2024/08/smart-warehouse-100x70.jpg)

![نگهداری و تعمیرات پیشگویانه PdM چیست؟ [راهنمای جامع 2024] سیستم PdM نگهداری و تعمیر پیشگویانه](https://iranautomation.com/wp-content/uploads/2024/07/predictive-maintenance-100x70.jpg)

سلام مرسی از این مقاله کامل درباره سیستم کنترل ها فقط اون کلیپو من نمیتونم دانکنم این امکان رو فراهم میکنید ما بتونیم دانلود کنیم ممنونمیشم

سلام دوست عزیز ممنون از حسن نظر شما. برای دانلود ویدئو میتونید روی لوگوی آپارات (سمت راست زیر ویدئو موقع پخش) کلیک کرده و در سایت آپارات از طریق دکمه دانلود زیر ویدئو، بالاترین کیفیت اون رو دانلود بفرمایید