در صنعت و تجهیزات صنعتی، هر دستگاه پس از کارکرد مشخص در طول زمان به نقطهای میرسد که عملکرد آن با مشکل مواجه میشود؛ یا به اصطلاح دستگاه معیوب میشود.

در حقیقت هر تجهیز یا قطعه صنعتی هنگامی که از کارخانه تولیدکننده خریداری میشود، وضعیت کاملا سالم و بدون مشکلی دارد. به دلیل گذشت زمان و کارکرد آن همراه با فرسودگی بیشتر، وضعیت سلامتی آن تجهیز ناپایدار شده و در نهایت معیوب میشود.

در این زمان و در این نقطه، آن قطعه یا دستگاه نیاز به فرآیند نگهداری و تعمیر (Maintenance) دارد تا به شرایط سالم و طبیعی خود بازگردد.

انواع روش های نگهداری و تعمیرات

مشخصاً در صنعت و فرآیندهای مهم تولیدی و صنعتی 3 نوع مختلف و اصلی از تعمیرات و نگهداری وجود دارد که متاسفانه افراد زیادی ممکن است مفاهیم آن را به درستی درک نکرده و یا آنها را با یکدیگر اشتباه بگیرند.

- نگهداری و تعمیرات راکتیو (Reactive Maintenance)

- نگهداری و تعمیرات پیشگیرانه (Preventive Maintenance)

- نگهداری و تعمیرات پیشگویانه (Predictive Maintenance)

در ادامه به تعریف و شرح مشخصات هر کدام از آنها میپردازیم.

قبل از اینکه وارد روش ها شویم، بهتر است با یک مفهوم دیگر نیز آشنا باشید.

انجام فرآیند تعمیر و نگهداری به شکل مکانیزه

تا پیش از این ابزارهایی که برای مدیریت این فرآیندها حتی به روشهای جدید وجود داشت، به خوبی پاسخگوی نیاز موجود نبود. تا همین اواخر نیز بیشتر ابزارها به صورت کاغذی و در بهترین حالت به صورت شیتهای اکسل بوده است.

متاسفانه این ابزارها به هیچ عنوان جوابگوی نیاز بزرگ این حوزه نبودند. و به همین علت نرم افزار نگهداری و تعمیرات (CMMS) طراحی شد.

نرم افزار CMMS مخفف Computerized Maintenance Management System به معنی سیستم کامپیوتری (مکانیزه) مدیریت نگهداری و تعمیرات است.

این نرم افزار طراحی شده است تا اطلاعات نگهداری و تعمیرات را به شکل متمرکز در یک بستر قرار داده و فرآیندها و عملیات نگهداری و تعمیر را تسهیل کند.

این نرم افزار کمک بسیار بزرگی میکند تا تجهیزات فیزیکی نظیر ماشین آلات، وسایل نقلیه، تجهیزات ارتباطی، زیرساختهای صنعت و کارخانه و سایر داراییهای مهم در بهینه ترین حالت ممکن کار کنند.

اما به بحث اصلی برمیگردیم. انواع روشهای نگهداری و تعمیر را در ادامه با جزئیات معرفی میکنیم.

نگهداری و تعمیرات راکتیو (Reactive Maintenance)

در صورتی که آنقدر از یک قطعه یا تجهیز کار کشیده شود تا دچار مشکل و نقص شود و سپس برای تعمیر و رفع مشکل آن اقدام شود، به این حالت تعمیرات و نگهداری راکتیو گفته میشود.

همانگونه که از نام آن نیز مشخص است تعمیرات در این حالت به صورت واکنشی (Reactive) است، یعنی به محض معیوب شدن دستگاه، تازه به فکر تعمیر آن میافتیم!

برای درک بهتر فرض میکنیم که یک آون یا مایکرویوو در خانه داریم. به مدت چندین سال از آن آنقدر استفاده میکنیم تا به نقطهای برسد که معیوب شده یا دیگر روشن نشود.

در این حالت ما مجبور به تعمیر آن هستیم و یا اینکه قید تعمیر آن را به دلیل هزینه تحمیلی بالا زده و یک مدل جدید از آن را تهیه کنیم.

این مثال را قطعاً بارها در مورد وسایل و لوازم خانگی و لزوم سرویس کردن به موقع آنها شنیدهاید. ولی ما آنقدر از مایکرویوو خود کار کشیدهایم، بدون اینکه به فکر سرویس آن باشیم که به نقطه بحرانی نقص فنی رسیده و دیگر به درستی کار نمیکند؛ و اینجا واکنش ما، اقدام برای تعمیر آن است. پس روش تعمیرات و نگهداری ما، از نوع راکتیو (واکنشی) بوده است.

در این مثال ما احتمالا چند روزی را باید بدون این دستگاه سپری کنیم تا تعمیرات روی آن انجام شده و یا مدل دیگر خریداری شود. شاید بابت این چند روز ضرر زیادی به ما وارد نشود، اما این موضوع در کاربردهای دیگر به این سادگیها نیست!

اکنون فرض کنید که در یک کارخانه، یک نیروگاه یا یک پالایشگاه بخواهیم منتظر خرابی قطعات و دستگاهها بمانیم و سپس برای رفع عیب آنها اقدام کنیم. مطمئناً در چنین محیطهایی وقفه در حد چند دقیقه هم منجر به آسیبهای بزرگی میشود چه برسد به تاخیرهای چند روزه در فرآیندهای مهم صنعتی!

برای مثال اگر منتظر باشیم تا یک ترانسمیتر فشار (سنسور فشار) معیوب شده و سپس تعمیر آن را شروع کنیم، قطعاً ضررهای مادی قابل توجهی به صنعت وارد خواهیم کرد!

در فرآیندهای صنعتی، هر دقیقه وقفه باعث تحمیل صدها یا هزاران دلار ضرر به آن صنعت میشود.

پس نتیجه میگیریم که روش تعمیرات و نگهداری راکتیو یا واکنشی شاید برای لوازم خانگی منزل ما مناسب باشد ولی به هیچ عنوان گزینهای مناسب برای فعالیتهای صنعتی نیست!

پس چاره کار چیست؟ بهتر است اکنون نگاهی به روش تعمیرات و نگهداری پیشگیرانه بیندازیم.

نگهداری و تعمیرات پیشگیرانه (Preventive Maintenance) – متد PM

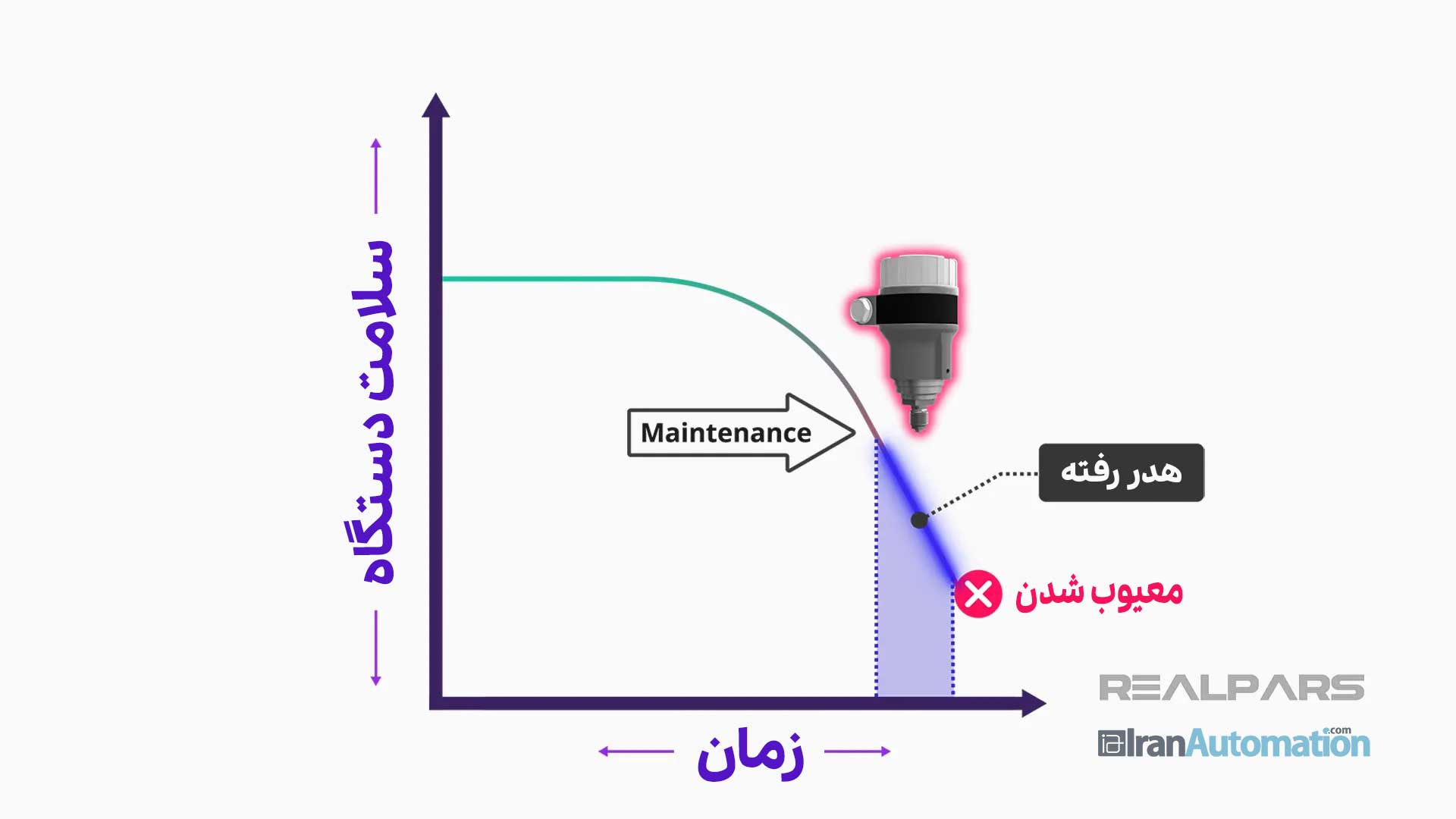

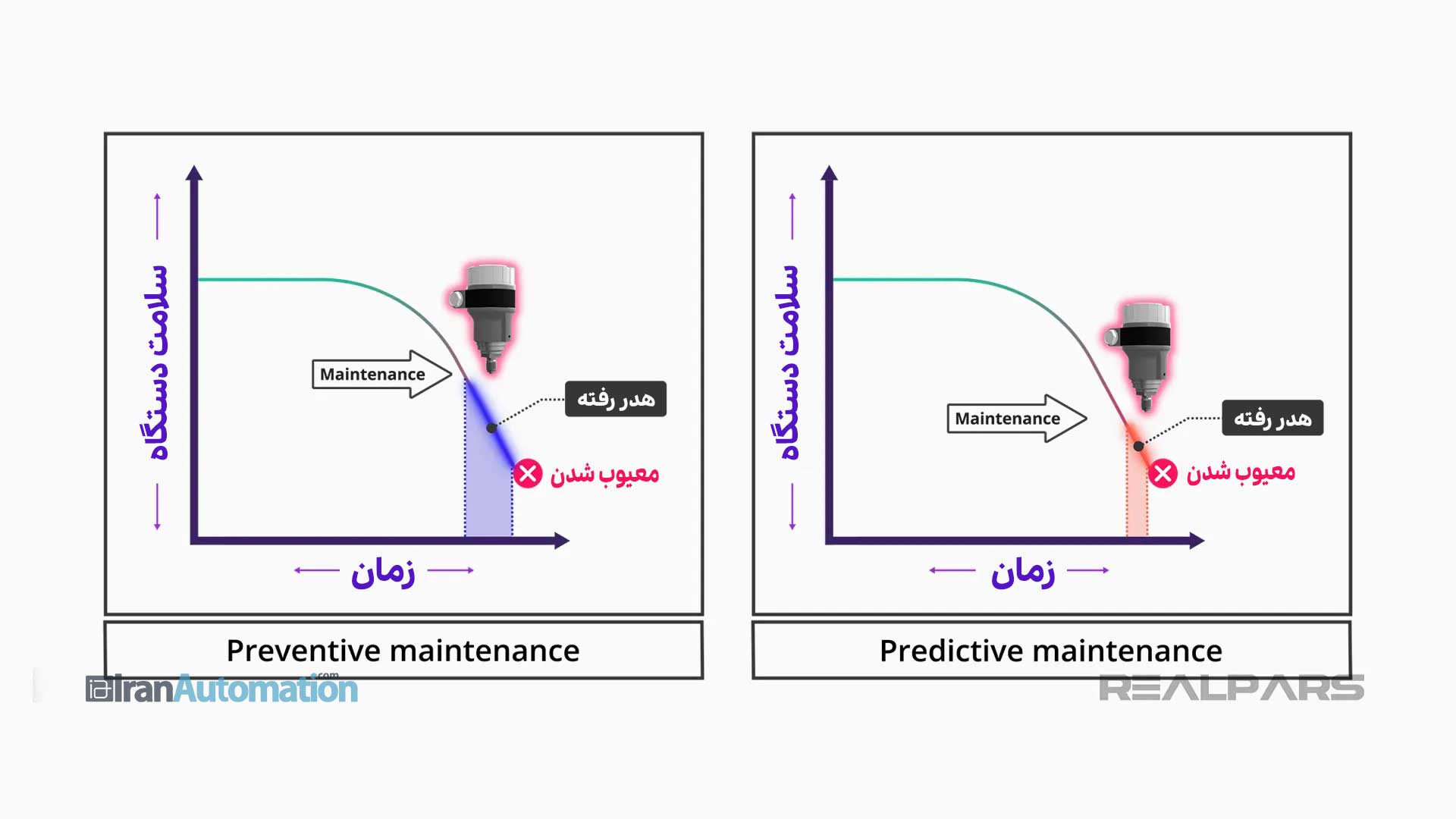

در این حالت ما تعمیرات را برای قطعات و دستگاهها، مقداری قبل از اینکه آن دستگاه به نقطه بروز نقص برسد، انجام میدهیم.

به عنوان مثال، ما به شکل مرتب وضعیت ترانسمیتر فشار را بررسی کرده تا قبل از اینکه به نقطه بروز نقص برسد و دچار مشکل شود، از بروز وقفه در فرآیندهای صنعتی خود جلوگیری کنیم. و زودتر از اینکه دستگاه به مشکل بیفتد، آنرا تعمیر کرده و یا فرآیندهای نگهداری آن را به دقت اجرا میکنیم.

با این حال این روش با اینکه پیش دستانه و بسیار بهتر از روش قبلی است، اما چندان مقرون به صرفه نیست!

ممکن است بپرسید چرا؟

چون شما عملاً دارید مقداری زودتر از آنکه زمان بروز نقص در آن فرا برسد، آن را تعمیر میکنید؛ و عملاً دارید مقداری از طول عمر مفید آن را هدر میدهید در شرایطی که این قطعه (دستگاه) در آن زمان نیز قابل استفاده بوده است. اگر در تصویر زیر نیز ببینید، مقدار زمان یا طول عمری که از دستگاه هدر رفته، مشخص است.

و این زمانی است که ما میتوانستهایم بدون انجام هرگونه تعمیر و نگهداری، از دستگاه یا قطعه استفاده کنیم و عملاً داریم آن را به خاطر انجام متد نگهداری پیشگیرانه از دست میدهیم!

و اینجاست که متد تعمیرات و نگهداری پیشگویانه کارآمد خواهد شد.

نگهداری و تعمیرات پیشگویانه (Predictive Maintenance) – متد PdM

همانطور که از نام این روش مشخص است، ما در این متد زمان تقریبی بروز نقص در دستگاه یا قطعه را پیش بینی کرده و فرآیندهای مربوط به نگهداری و تعمیرات را دقیقاً قبل از آن انجام میدهیم. در این صورت مطابق با آن چیزی که در روش قبل دیدیم، زمان هدر رفتهای که دستگاه پتانسیل کارکرد صحیح داشت نیز به حداقل خود خواهد رسید.

با این شرایط ما حداکثر بهرهوری را از دستگاه برده و عملاً از بروز وقفه در فرآیندهای صنعتی نیز جلوگیری میکنیم.

اما وضعیت مثل این شده که انگار داریم تقلب میکنیم!

ما میدانیم که دستگاه ممکن است در چه زمانی به مشکل برسد، صبر کرده و در همان زمان اقدام به انجام فرآیند تعمیرات و نگهداری برای آن میکنیم.

اما شاید بپرسید چطور میتوان این پیش بینی را به دقت و صحت انجام داده و در بهترین زمان ممکن نگهداری و تعمیرات را انجام دهیم؟

معمولاً چون همین دستگاه یا قطعه را قبلا نیز استفاده کردهایم، میدانیم که در چه زمانی ممکن است معیوب شود.

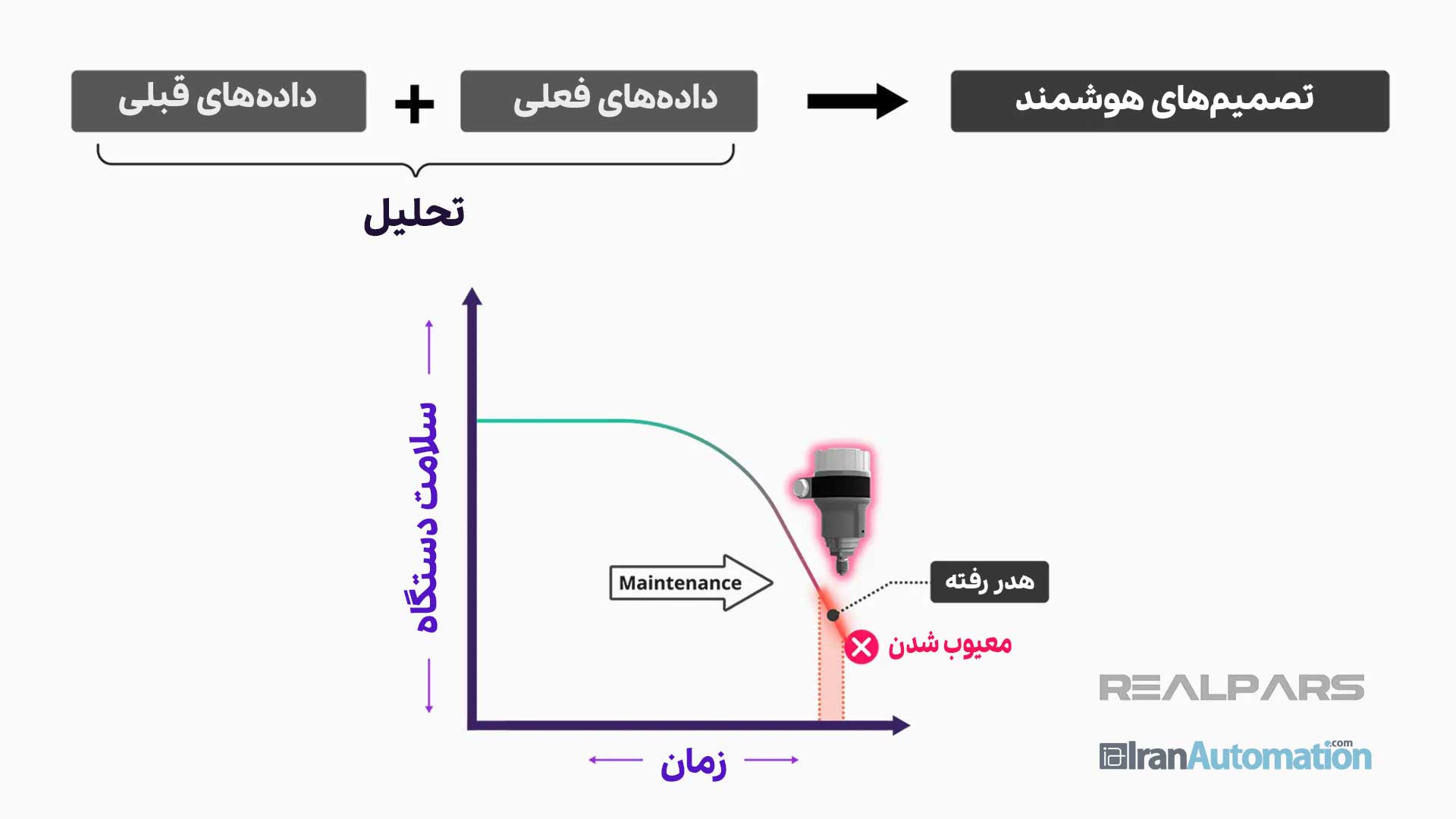

البته به صورت مشخص اکثر دستگاهها و قطعاتی که در حال استفاده از آنها هستیم، به تعداد بالا در دنیا تولید شده و در حال استفاده هستند. در این صورت یا با اطلاعاتی که سازنده به ما در دیتاشیت قطعه یا راهنمای دستگاه میدهد و یا با اطلاعاتی که به مرور در مورد طول عمر مفید آن دستگاه بدستمان میرسد، ما بهترین زمان مناسب را برای نگهداری و تعمیرات در نظر میگیریم.

به مثال خودمان برگردیم. ترانسمیتر فشاری که در حال استفاده از آن هستیم، احتمالاً پیشتر از این هزاران نمونه دیگر آن نیز در سراسر دنیا نصب شده و در حال استفاده هستند. با تحلیل دادههای موجود از این نمونهها، ما به شکل تقریبا دقیق میتوانیم متوجه شویم که در چه زمانی این ترانسمیتر دچار مشکل میشود.

حتی جالب است بدانید که ما میتوانیم با تحلیل دقیق این دادهها، و اعمال تکنیکهایی نظیر یادگیری ماشین (Machine Learning) و هوش مصنوعی (AI) به پیش بینی دقیق این زمان بپردازیم. در حقیقت دادههای قبلی که یا خودمان بدست آوردهایم و یا از سایر منابع گرفتهایم در کنار دادههای فعلی کمک میکند تا با تحلیل آنها تصمیمهای هوشمندانهای برای آینده بگیریم.

یکی از این تصمیمهای هوشمند میتواند تعیین زمان ایدهآل و انجام فرآیند نگهداری و تعمیرات برای تک تک قطعات و دستگاههای مورد استفاده در صنعت باشد.

البته این نکته را حتما در نظر بگیرید که ما در زمان آمادهسازی این مقاله، در ابتدای فاز انجام دقیق متد نگهداری و تعمیرات پیشگویانه (Predictive Maintenance) هستیم. شاید شما این ایراد را بگیرید که اجرای دقیق این متد احتمالا بر روی کاغذ آسان است و در عمل شاید خیلی هزینه بر و ناممکن به نظر برسد.

البته نظر شما صحیح است… با در نظر گرفتن همه پیشرفتهایی که در سالهای اخیر در حوزه تکنولوژیهای صنعتی در دنیا شاهد بودهایم، هیچ چیز غیرعملی و غیرممکن نیست.

در حال حاضر ما در فاز گذار از متد پیشگیرانه (Preventive) به متد پیشگویانه (Predictive) در حوزه تعمیرات و نگهداری صنعتی هستیم. ممکن است وقوع کامل این گذار، چندین سال یا شاید چند ده سال به درازا بکشد.

در این بین روشها، تکنولوژیها و تکنیکهای متعددی بررسی و تست خواهند شد تا در نهایت برای اجرای دقیق روش پیشگویانه به یک الگوریتم مناسب برسیم.

با این حال همه این تلاشها، ارزش آن را دارد که فرآیند نگهداری و تعمیرات صنعتی در بهینهترین شکل تاریخی خود قرار بگیرد.

![نگهداری و تعمیرات پیشگویانه PdM چیست؟ [راهنمای جامع 2024] سیستم PdM نگهداری و تعمیر پیشگویانه](https://iranautomation.com/wp-content/uploads/2024/07/predictive-maintenance-218x150.jpg)

![نگهداری و تعمیرات پیشگویانه PdM چیست؟ [راهنمای جامع 2024] سیستم PdM نگهداری و تعمیر پیشگویانه](https://iranautomation.com/wp-content/uploads/2024/07/predictive-maintenance-100x70.jpg)

بسیار عالی بود